HCBleaching Kulesi

Başvuru

Aşağı akışlı HcH2O, atık kağıt, mürekkep giderme hamuru, ahşap hamuru ve diğer hamurların ağartılmasında kullanılır.

Özellikler

Konik tasarım, kısa devre yok, Seyreltme bölgesinin canlı taban tasarımı, yüksek tutarlılıkta ağartma ve düşük tutarlılıkta deşarjı gerçekleştirir, işlemi basitleştirir.

Yapısal Bileşenler

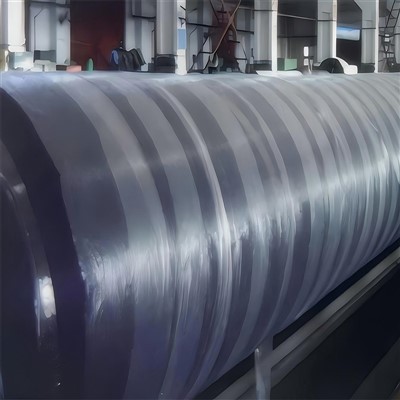

1.Kule Gövdesi

Genellikle yüksek kaliteli paslanmaz çelikten veya özel olarak işlenmiş korozyon önleyici malzemelerden üretilir. Bu malzemeler yalnızca ağartma işlemi sırasında kimyasalların aşınmasına dayanabilen mükemmel korozyon direnci göstermekle kalmaz, aynı zamanda kulenin içindeki hamurun ağırlığını ve kimyasal reaksiyonlar tarafından üretilen basıncı taşıyabilen son derece yüksek mukavemet ve stabiliteye de sahiptir.

Kule gövdesinin yüksekliği ve çapı hassas bir şekilde hesaplanmış ve büyük miktarda hamuru barındırmak için yeterli hacim sağlayacak şekilde tasarlanmıştır. Aynı zamanda hamurun tam ağartma reaksiyonunu tamamlamak için kulenin içinde yeterli kalma süresine sahip olmasını sağlar.

Kule gövdesinin iç duvarı, korozyon ve aşınma direncini daha da artırmak ve hizmet ömrünü uzatmak için seramik kaplama veya polimer kaplama gibi özel kaplama işlemlerine tabi tutulabilir.

2.Besleme Girişi

Besleme girişinin konumu ve şekli titizlikle tasarlanmıştır, genellikle kule gövdesinin üst kısmında veya yan tarafında bulunur. Besleme girişinin boyutu, mürekkepten arındırılmış hamurun, öğütülmüş odun hamurunun veya ağartılacak diğer hamur türlerinin ağartma kulesine sabit bir akış hızı ve hızda düzgün bir şekilde girebilmesini garanti edecek kadar büyüktür.

Besleme girişi, hamur girdiğinde darbe kuvvetini azaltmak ve hamurun kule içerisinde hızla yayılmasını sağlamak, böylece yerel birikmeyi veya düzensiz konsantrasyonu önlemek için tamponlama cihazları veya dağıtıcılarla donatılabilir.

Besleme girişine, farklı üretim süreci gereksinimlerine uyum sağlamak amacıyla besleme hızını ve miktarını hassas bir şekilde düzenlemek için vanalar ve akış kontrolörleri de monte edilebilir.

3.Deşarj Çıkışı

Tahliye çıkışı genellikle kule gövdesinin alt kısmında bulunur. Konumu ve yapısal tasarımı, ağartılmış hamurun düzgün bir şekilde boşaltılmasını kolaylaştırmayı, direnci ve kalıntıyı azaltmayı amaçlar.

Deşarj çıkışı genellikle üretim ilerlemesine ve sonraki proseslerin gereksinimlerine göre deşarjın hızını ve akışını hassas bir şekilde kontrol edebilen vidalı deşarj cihazları veya konveyör bantları gibi kontrol vanaları ve deşarj cihazları ile donatılmıştır.

Deşarjın kalitesini ve istikrarını sağlamak için, ağartılmış hamurun zamanında kalite denetimi ve analizi için deşarj çıkışının yakınına örnekleme portları ve tespit cihazları yerleştirilebilir.

4.Karıştırma Sistemi

Bir karıştırıcı ve bir tahrik cihazından oluşur. Karıştırıcı genellikle, hamurun iyice karışmasını sağlamak için kulenin içinde güçlü bir karıştırma etkisi yaratabilen verimli bir pervane veya vida tasarımına sahiptir.

Sürüş cihazı genellikle yüksek performanslı bir motordan ve bir hız düşürücüden oluşur ve karıştırıcının yüksek konsantrasyonlu hamurda kararlı çalışmasını sağlamak için yeterli güç ve tork sağlayabilir.

Karıştırma sisteminin dönme hızı, farklı karıştırma efektleri elde etmek için proses gereksinimlerine göre ayarlanabilir, böylece farklı tip ve konsantrasyondaki hamurların ağartma gereksinimlerine uyum sağlanır.

5.Isıtma Cihazı

Isıtma cihazı, ağartma işlemi için gereken sıcaklık koşullarını sağlamak amacıyla buhar ısıtma, elektrikli ısıtma veya ısı eşanjörleri gibi yöntemler kullanabilir. Isıtma elemanları, hamurun eşit şekilde ısıtılmasını sağlamak için kule gövdesinin içinde veya dışında eşit şekilde dağıtılır.

Sıcaklık kontrol sistemi, ısıtma cihazı ile birlikte çalışarak ısıtma sıcaklığını hassas bir şekilde kontrol edebilir ve gerçek zamanlı izlenen sıcaklık verilerine göre otomatik olarak ayarlayarak sıcaklığın ayarlanan aralıkta kalmasını ve ağartma reaksiyonunun verimli bir şekilde ilerlemesini sağlar.

6.Hidrojen Peroksit Enjeksiyon Sistemi

Depolama tankları, dozaj pompaları, dağıtım boru hatları ve enjeksiyon cihazlarından oluşur. Dozaj pompası, hidrojen peroksitin enjeksiyon hacmini hassas bir şekilde kontrol ederek, önceden belirlenmiş oranda hamurla düzgün bir şekilde karışmasını sağlayabilir.

Dağıtım boru hatları ve enjeksiyon cihazlarının tasarımı, hidrojen peroksitin hamur içerisinde homojen dağılımını sağlayarak reaksiyon verimliliğini ve homojenliğini artırmayı amaçlamaktadır.

Enjeksiyon sistemi ayrıca hidrojen peroksitin saflığını ve enjeksiyon basıncının stabilitesini garanti altına almak için filtreleme cihazları ve basınç düzenleme cihazları ile donatılabilir.

7.Egzoz Portu

Kule gövdesinin üst kısmında veya yan tarafında nispeten yüksek bir noktada yer alan, ağartma reaksiyonu sırasında oluşan oksijen ve su buharı gibi gazların dışarı atılmasını sağlayan ünitedir.

Egzoz portuna genellikle, deşarj edilen gazları arıtmak ve çevre kirliliğini azaltmak için kondansatörler, filtreler veya emilim kuleleri gibi gaz arıtma cihazları yerleştirilir.

Egzoz portu ayrıca, kulenin içindeki basıncın güvenli aralıkta olmasını sağlamak ve anormal durumları derhal tespit etmek için basınç emniyet valfleri ve izleme cihazlarıyla donatılabilir.

8.Sıcaklık ve Basınç İzleme Cihazları

Sıcaklık sensörleri ve basınç sensörleri kule gövdesinin farklı pozisyonlarına dağıtılmış olup, kulenin içindeki sıcaklık ve basınç değişikliklerini gerçek zamanlı olarak izleyebilir. Bu sensörler, operatörlerin kulenin içindeki çalışma durumunu zamanında anlayabilmesi için verileri kontrol sistemine iletir.

Kontrol sistemi izlenen verileri analiz eder ve işler. Sıcaklık veya basınç ayarlanan aralığı aştığında, ağartma kulesinin güvenli ve istikrarlı çalışmasını sağlamak için ısıtma gücünü, karıştırma hızını veya egzoz hacmini ayarlamak gibi ilgili önlemleri otomatik olarak alır.

Çalışma Prensibi

1.Besleme

Mürekkebi giderilmiş hamur, öğütülmüş odun hamuru veya ağartılacak diğer hamur türleri, besleme girişinden boru hatları ve pompalar gibi taşıma ekipmanları aracılığıyla yüksek konsantrasyonlu ağartma kulesine gönderilir. Besleme işlemi sırasında hamur, yerçekimi ve taşıma basıncının etkisi altında kuleye düzgün bir şekilde girer.

Besleme girişindeki kontrol cihazları ile besleme hızı ve miktarı hassas bir şekilde ayarlanarak, kule içindeki hamur sıvı seviyesi ve konsantrasyonunun uygun aralıkta kalması sağlanarak, sonraki ağartma reaksiyonu için uygun koşullar yaratılır.

2.Karıştırma

Karıştırma sistemi çalışmaya başladığında, karıştırıcı yüksek hızda dönmeye başlar, güçlü bir kesme kuvveti ve itme kuvveti oluşturarak, kuleye giren hamurun hızla ve düzgün bir şekilde karışmasını sağlar.

Karıştırıcının tasarımı ve dönme hızı, hamurun özelliklerine ve kulenin hacmine göre optimize edilerek hamurun kısa sürede iyice karışması ve hidrojen peroksitin hamur sistemi içerisinde homojen bir şekilde dağılması sağlanmıştır.

Aynı zamanda karıştırma, liflerin hamur içinde dağılmasını da destekleyerek kimyasal maddelerle lifler arasındaki temas alanını artırarak ağartma reaksiyonunun etkinliğini iyileştirebilir.

3.Isıtma

Isıtma cihazı çalışmaya başlar ve kulenin içindeki hamuru önceden belirlenmiş ağartma sıcaklığına kadar ısıtır. Isıtma işlemi sırasında, sıcaklık kontrol sistemi hamurun sıcaklığını gerçek zamanlı olarak izler ve sabit bir sıcaklığı korumak için ısıtma gücünü ayarlanan değere göre otomatik olarak ayarlar.

Uygun bir sıcaklık hidrojen peroksitin ağartma aktivitesini aktive edebilir, kimyasal reaksiyonun ilerlemesini hızlandırabilir ve ağartma etkisini artırabilir. Bu arada, ağartma kalitesinin tutarlılığını sağlamak için düzgün sıcaklık dağılımı çok önemlidir.

4.Ağartma Reaksiyonu

Hamur önceden belirlenmiş sıcaklığa ve karıştırma durumuna ulaştığında, hidrojen peroksit enjeksiyon sistemi kuleye hassas bir şekilde ölçülmüş hidrojen peroksit enjekte eder. Hidrojen peroksit, hamurdaki lignin ve kromoforik gruplar gibi maddelerle kimyasal reaksiyonlara girerek, ağartma amacına ulaşmak için moleküler yapılarını tahrip eder.

Ağartma reaksiyonu, birden fazla kimyasal reaksiyon adımı ve ara ürünler içeren karmaşık bir işlemdir. Yüksek konsantrasyon koşulları altında, hamurdaki lifler birbirleriyle yakın temas halindedir, bu da kimyasal reaksiyonun ilerlemesini ve ürünlerin yayılmasını kolaylaştırır, böylece ağartma verimliliği artar ve kimyasal maddelerin tüketimi azalır.

İstenilen beyazlatma etkisinin elde edilebilmesi için reaksiyon süresi, hamur türü ve konsantrasyonu, sıcaklık, hidrojen peroksit dozajı gibi faktörlere bağlı olarak ayarlanır.

5.Egzoz

Ağartma reaksiyonu sırasında oksijen ve su buharı gibi gazlar üretilir. Bu gazlar egzoz portundan kulenin dışına boşaltılır ve işleme için gaz işleme cihazına girer.

Egzoz işlemi kulenin içindeki basınç dengesini koruyabilir ve aşırı basınç nedeniyle ekipmana gelebilecek zararı önleyebilir. Aynı zamanda, reaksiyon sırasında oluşan gazların zamanında boşaltılması da ağartma reaksiyonunun ilerlemesini ve ürünlerin oluşumunu desteklemek için faydalıdır.

6.Tahliye

Belirli bir ağartma reaksiyonu periyodundan sonra, ağartılmış hamur yüksek konsantrasyonlu ağartma kulesinden boşaltma çıkışından boşaltılır. Boşaltımın hızı ve miktarı, sonraki üretim süreçleriyle etkileşime girmek için boşaltma çıkışındaki kontrol cihazları tarafından hassas bir şekilde kontrol edilir.

Boşaltılan hamur, ağartma etkisinin ve kalite göstergelerinin gereklilikleri karşılayıp karşılamadığını belirlemek için tespit ve analize tabi tutulur. Daha fazla ayarlama gerekirse, işlem parametreleri optimize edilebilir ve ağartma işlemi tekrarlanabilir.

Performans Özellikleri

1.Etkili Beyazlatma

Yüksek konsantrasyonlu hidrojen peroksit ağartma teknolojisi kullanılarak, nispeten kısa bir süre içerisinde hamurun beyazlığı önemli ölçüde artırılabilir ve hamurun yüksek kalite gereksinimlerini karşılaması sağlanabilir.

Kulenin ve karıştırma sisteminin optimize edilmiş iç yapısı, kimyasal maddeler ile hamur arasında tam temas ve reaksiyonu sağlayarak, hidrojen peroksitin ağartma etkisini en üst düzeye çıkarır ve ağartma verimliliğini artırır.

Geleneksel ağartma yöntemleriyle karşılaştırıldığında, yüksek konsantrasyonlu ağartma kulesi, aynı süre içinde ve aynı dozajda madde kullanarak daha iyi ağartma etkileri elde edebiliyor, böylece üretim verimliliği ve ürün kalitesi artıyor.

2. Yüksek Konsantrasyonlu Tedavi

Yüksek konsantrasyonlu hamurların işlenmesine uygundur, ağartma işlemi sırasında hamurun incelmesini azaltır ve böylece su tüketimini ve atık su deşarjını azaltır.

Yüksek konsantrasyon koşulları altında, lifler arasındaki etkileşim artar ve bu da kimyasal reaksiyonun ilerlemesi için faydalıdır. Aynı zamanda, kimyasal ajanların difüzyon kaybını azaltır ve ajanların kullanım oranını iyileştirir.

Modern kağıt sektörünün sürdürülebilir kalkınma gereksinimleri doğrultusunda, üretim maliyetlerini ve çevresel baskıyı etkin bir şekilde azaltma yeteneğine sahiptir.

3. Hassas Kontrol

Gelişmiş kontrol sistemleri ve izleme cihazlarıyla donatılan cihaz, hidrojen peroksit dozajı, sıcaklık ve reaksiyon süresi gibi temel parametreleri hassas bir şekilde kontrol edebiliyor.

Gerçek zamanlı izleme ve geri bildirim sayesinde operatörler, hamur özelliklerine ve ağartma gereksinimlerine göre işlem parametrelerini zamanında ayarlayabilir, böylece ağartma kalitesinin istikrarı ve tutarlılığı sağlanabilir.

Hassas kontrol aynı zamanda kimyasal maddelerin israfını azaltabilir, üretim maliyetlerini düşürebilir, üretim sürecinin kontrol edilebilirliğini ve güvenilirliğini artırabilir.

4.Enerji Tasarrufu

Optimize edilmiş ısıtma sistemi ve izolasyon yapısı, ısı kaybını etkili bir şekilde azaltabilir ve enerji kullanım verimliliğini artırabilir.

Karıştırma işleminin makul tasarımı ve çalışma şekli, karıştırma etkisini sağlarken karıştırmanın güç tüketimini azaltabilir.

Geleneksel ağartma ekipmanlarıyla karşılaştırıldığında, yüksek konsantrasyonlu ağartma kulesinin enerji tüketiminde belirgin avantajları vardır ve işletmelerin önemli miktarda enerji maliyetinden tasarruf etmelerini sağlar.

5.Çevre Dostu

Kimyasal madde kullanımını ve atık su deşarjını azaltarak çevre kirliliğini düşürür.

Hidrojen peroksit nispeten çevre dostu bir ağartma maddesidir ve ayrışma ürünleri de çevre dostu su ve oksijendir.

Egzoz portundaki gaz arıtma cihazı, reaksiyon sırasında oluşan egzoz gazlarını etkili bir şekilde arıtarak zararlı gazların emisyonunu azaltır ve atmosferik ortamı korur.

Uygulama Avantajları

1.Kağıt Kalitesinin İyileştirilmesi

Yüksek konsantrasyonlu ağartma kulesinde işlenen hamur, beyazlığı ve temizliği önemli ölçüde iyileştirilmiş olup, yüksek kaliteli kültürel kağıt ve ambalaj kağıdı gibi yüksek kaliteli kağıtların üretiminde kullanılabilir.

Mükemmel ağartma etkisi, kağıdın fiziksel ve optik özelliklerini iyileştirerek kağıdın mukavemetini, pürüzsüzlüğünü ve baskı yapılabilirliğini iyileştirebilir ve yüksek kaliteli kağıda olan pazar talebini karşılayabilir.

2.Maliyet Azaltma

Su tüketimini ve atık su arıtma maliyetlerini azaltarak toplam üretim maliyetlerini düşürür.

Kimyasal maddelerin kullanım oranını iyileştirerek hammadde israfını azaltır, malzeme maliyetlerini düşürür.

Enerji tasarrufu özelliği enerji tüketimini azaltarak üretim maliyetlerini daha da düşürüp işletmenin ekonomik faydalarını artırabilir.

3.Süreç Esnekliği

Hamurlaştırma, eleme ve arıtma gibi diğer kağıt yapım süreci bağlantılarıyla iyi koordine edilebilir ve entegre edilebilir, farklı üretim süreçlerine ve süreç gereksinimlerine uyum sağlayabilir.

Pazar talebine ve hammadde değişikliklerine göre ağartma işlemi parametrelerini esnek bir şekilde ayarlayarak farklı beyazlık ve kalitede hamurlar üretebilir, çeşitlendirilmiş pazar taleplerini karşılayabiliriz.

4.Sürdürülebilir Kalkınma

Çevre koruma, enerji tasarrufu ve kaynakların verimli kullanımı konularında modern kağıt üretim sektörünün gerekliliklerini karşılayarak işletmelerin sürdürülebilir kalkınma hedeflerine katkıda bulunur.

Kağıt üretim sektörünün daha yeşil, daha verimli ve daha kaliteli bir yöne doğru gelişmesini teşvik ederek, işletmelerin toplumsal imajını ve rekabet gücünü artırır.

Ana Teknik Parametreler

|

Tip |

ZPT41 Serisi |

ZPT42 |

ZPT43 Serisi |

ZPT44 Serisi |

|

Nominal hacim:m³ |

50 |

70 |

100 |

150 |

|

Hamur kıvamı:% |

28-32 |

|||

|

Ağartma sıcaklığı: derece |

60-70 |

|||

|

Ağartma süresi:dk |

60-90 |

|||

|

Üretim kapasitesi:t/g |

50-80 |

80-120 |

120-170 |

150-260 |

|

Motor gücü:kw |

30 |

30×2 |

37×2 |

37×2 |

Popüler Etiketler: hcbleaching kulesi, Çin hcbleaching kulesi tedarikçileri, fabrika, tutarlı dejinking için yüzdürme hücresi, Posa Finishing ve Gearing Teatch, flotasyon devresi, Deing performans ekipmanı, entegre atık kağıt dejinking için yüzdürme sistemi, Atık kağıt sıralama ve dezavantaj ekipmanı

Bir çift

Mac-Cell Flotasyon MakinesiSonraki

ÜcretsizBunları da sevebilirsiniz

Soruşturma göndermek